在塑料制品的生产体系中,塑胶模具是决定产品品质的核心载体。一款塑件的表面光洁度、尺寸稳定性乃至结构强度,很大程度上都由模具的质量所决定。当熔融的塑料在模具型腔中流动、冷却、固化时,模具的型腔精度会直接复刻到塑件上,若模具型腔存在微小瑕疵,最终产品也会出现相应缺陷。因此,模具的制作过程需要对每一个环节进行严格把控,从原材料的选择到加工工艺的执行,都围绕着 “打造优质型腔” 这一核心目标展开。

模具设计时,工艺适配性是重要的考量方向。不同的塑料成型工艺,对模具结构的要求差异显著。以注塑成型为例,模具需要配备完整的浇注系统,确保熔融塑料能平稳、均匀地填充整个型腔,同时还需设计合理的排气通道,避免气体滞留形成气泡;而对于压塑成型工艺,模具则更注重合模压力的承受能力,型腔的闭合面需具备足够的强度,防止在高压成型过程中出现变形。此外,针对薄壁塑件的模具,需要优化冷却系统,缩短冷却时间以避免塑件收缩不均;针对厚壁塑件的模具,则要调整浇口位置,减少内部缩孔的产生,这些设计都体现了模具与成型工艺的深度适配。

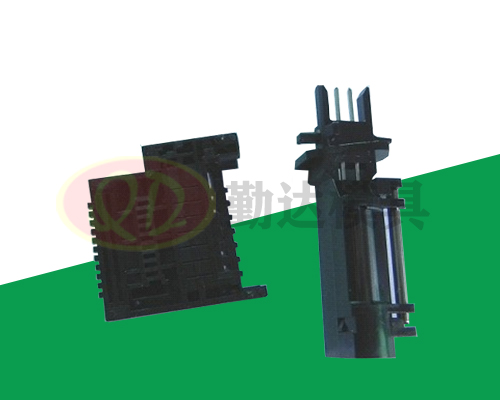

在不同行业的应用中,塑胶模具呈现出鲜明的定制化特点。电子消费领域,生产手机中框的模具需要极高的尺寸精度,以保证与屏幕、主板等部件的精准装配,型腔的加工误差需控制在极小范围;家具行业,制作塑料抽屉滑轨的模具则更看重结构的耐用性,模具型腔需能让塑件形成足够坚固的连接结构,确保长期使用不易损坏。在儿童玩具行业,模具的设计要兼顾安全性与趣味性,型腔边角需打磨光滑,避免尖锐凸起,同时还能塑造出丰富的卡通造型;而在工业设备领域,用于生产塑料齿轮的模具,需精准控制齿形精度,以保证齿轮传动的稳定性,这些行业需求的差异,推动着模具设计不断向细分方向发展。

技术升级正持续为塑胶模具行业带来新的优势。数字化设计工具的普及,让模具设计周期大幅缩短,设计师可通过三维建模软件快速构建模具模型,并借助仿真技术提前模拟塑料成型过程,及时调整不合理的设计方案;精密加工设备的应用,则让模具型腔的加工精度进一步提升,即使是复杂的曲面结构,也能通过五轴加工中心实现高效、精准的制作。此外,模具的保养与修复技术也在不断进步,通过激光熔覆技术,可对模具表面的磨损部位进行修复,延长模具的使用寿命;而智能化的模具状态监测系统,能实时跟踪模具的工作参数,当出现异常时及时发出预警,减少因模具故障导致的生产中断。这些技术的应用,让塑胶模具在提升产品品质、保障生产稳定方面发挥着越来越重要的作用。